En el mundo de la fabricación de camiones pesados, la innovación y la precisión son primordiales. Garantizar que cada componente cumpla con los más altos estándares de calidad, durabilidad y rendimiento es un requisito no negociable. Una tecnología revolucionaria que ha causado sensación en la industria es la fundición a presión de aluminio a baja presión. Este método avanzado de producción ha redefinido la forma en que se fabrican a medida las piezas de camiones pesados, como las carcasas de filtros centrales y las ventanas de limpieza.

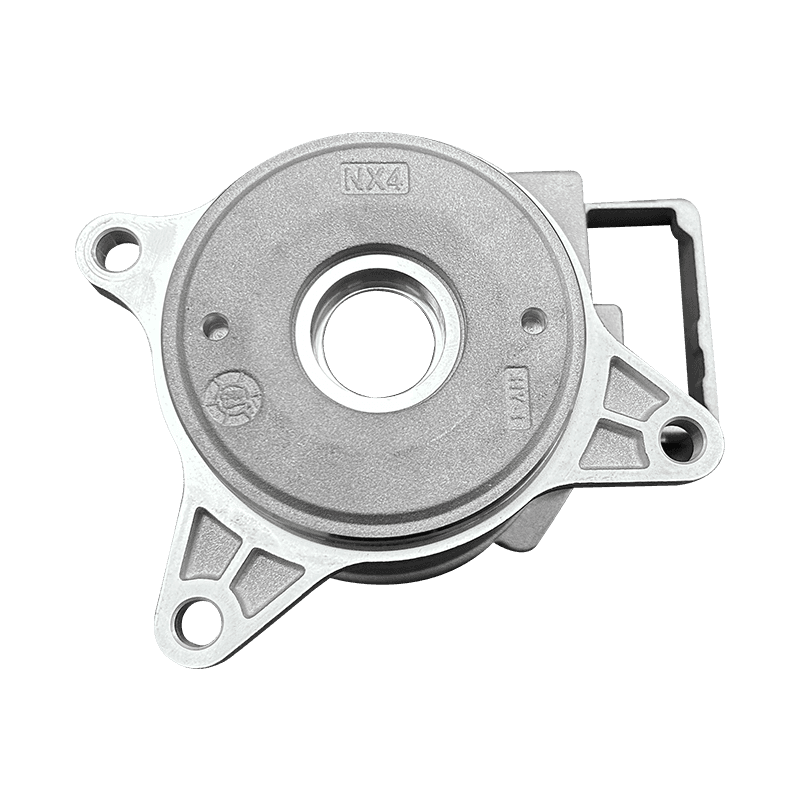

Fundición a presión de aluminio a baja presión es un sofisticado proceso de fabricación que permite la creación de piezas complejas y de alta calidad para camiones pesados. Este método es particularmente adecuado para producir componentes como carcasas de filtros centrales y ventanas de limpieza debido a su notable precisión y versatilidad.

El proceso comienza con un meticuloso diseño y fabricación del molde. Como empresa a gran escala especializada en el diseño y producción de moldes de fundición a presión de aluminio, cada detalle es crucial. El molde está cuidadosamente elaborado para replicar con precisión la pieza deseada. Es esta precisión la que sienta las bases de la calidad excepcional del producto final.

Elegir la aleación de aluminio adecuada es vital para el éxito del proceso de fundición a presión. Las aleaciones de aluminio son apreciadas por su resistencia, durabilidad y propiedades livianas, características ideales para componentes de camiones pesados. La selección de la aleación adecuada garantiza que el producto final pueda soportar los rigores de aplicaciones de alta resistencia.

El siguiente paso consiste en fundir la aleación de aluminio elegida. Una vez que alcanza la temperatura deseada, se inyecta en la cavidad del molde mediante tecnología de baja presión. A diferencia de la fundición a alta presión, este proceso produce menos turbulencia y porosidad reducida en el producto terminado, mejorando así la integridad estructural.

A medida que la aleación de aluminio se enfría y solidifica dentro del molde, el componente adquiere su forma final con detalles impecables. Después de la solidificación, la pieza se expulsa del molde, lista para su posterior procesamiento y acabado.

Precisión y complejidad

La precisión que se puede lograr mediante la fundición a presión a baja presión es incomparable. Esta tecnología puede producir piezas de camiones pesados intrincadas y complejas, como carcasas de filtros centrales y ventanas de limpieza, con el más alto nivel de detalle y precisión.

Integridad estructural

Los camiones pesados sufren un desgaste significativo. La integridad estructural de sus componentes es primordial. La fundición a presión de aluminio crea piezas que no solo son livianas sino también increíblemente resistentes, lo que garantiza su durabilidad en entornos exigentes.

Diseño liviano

El aluminio es conocido por sus propiedades livianas, lo que constituye una ventaja significativa en la industria del transporte. Reduce el peso total del vehículo manteniendo la resistencia estructural, lo que contribuye a mejorar la eficiencia del combustible y reducir las emisiones.

Eficiencia de costo

La eficiencia en la producción es una ventaja clave de este proceso. La capacidad de producir piezas complejas en una operación única y optimizada reduce los costos de producción y minimiza el desperdicio.

Seleccionar la aleación de aluminio adecuada es una decisión crítica en el proceso de fundición a presión. Un buen ejemplo es el uso de la aleación de aluminio A356. Es bien conocido en la industria de camiones pesados por su excepcional combinación de resistencia y ductilidad. La aleación A356 cuenta con una resistencia a la tracción de aproximadamente 295 MPa, lo que la hace ideal para producir componentes robustos como carcasas de filtros centrales y ventanas de limpieza que deben soportar condiciones ambientales adversas y vibraciones de la carretera.

Consideremos un estudio de caso del mundo real de cómo un destacado fabricante de piezas para camiones pesados revolucionó su proceso de producción con la fundición a presión de aluminio a baja presión.

La Compañía X, un fabricante líder de repuestos para camiones pesados, estaba experimentando desafíos para lograr la precisión y durabilidad deseadas para sus carcasas de filtros centrales y ventanas de limpieza utilizando métodos tradicionales. Cambiaron a la fundición a presión de aluminio a baja presión y los resultados fueron notables.

Precisión: el nuevo proceso permitió la creación de geometrías muy complejas con tolerancias tan bajas como ±0,05 mm. Este nivel de precisión mejoró significativamente la funcionalidad y el rendimiento de sus componentes.

Integridad estructural: con la baja turbulencia y la porosidad reducida logradas mediante la fundición a baja presión, la Compañía X experimentó una reducción sustancial de los defectos y un aumento en la integridad estructural de sus piezas. Esto condujo a una disminución considerable de las fallas y devoluciones de productos, lo que resultó en ahorros de costos y una mejor reputación.

Diseño liviano: los componentes de la Compañía X se volvieron más livianos sin comprometer la resistencia. Esto condujo a una reducción notable en el peso total de sus camiones, mejorando la eficiencia del combustible hasta en un 10%, lo cual fue validado mediante rigurosas pruebas y análisis de datos.

Eficiencia de costos: al combinar el diseño del molde y el proceso de fabricación, la Compañía X redujo los tiempos de entrega en un 30 %. Este enfoque simplificado redujo significativamente los costos de producción y el desperdicio, lo que llevó a una reducción del 15 % en los gastos de fabricación, según su análisis de datos internos.

Información técnica: el proceso de baja presión

El proceso de fundición a presión de aluminio a baja presión opera a presiones que generalmente oscilan entre 20 y 100 psi, en contraste con la fundición a presión de alta presión, que opera a presiones mucho más altas (hasta 5000 psi). Esta presión más baja da como resultado varias ventajas clave:

Reducción de la turbulencia en el metal fundido, minimizando el atrapamiento de gas y la porosidad en la pieza terminada.

Menor velocidad de inyección, lo que ayuda a mantener la integridad de características delicadas y paredes delgadas en componentes como carcasas de filtro central.

Control mejorado sobre el proceso de solidificación, lo que contribuye a una precisión dimensional excepcional y una porosidad de contracción reducida en el producto final.

El proceso de baja presión minimiza el desgaste del molde, lo que da como resultado una vida útil más prolongada y una calidad constante de las piezas a lo largo del tiempo.