El fundición a baja presión El proceso se destaca como un método de elección para la fabricación de piezas de automóviles debido a su capacidad para producir componentes con un acabado superficial excepcional. En la industria automotriz, el acabado de la superficie es un aspecto crítico que impacta no sólo el atractivo visual del vehículo sino también su rendimiento, durabilidad y calidad general. El proceso de fundición a presión a baja presión ofrece varias ventajas clave que contribuyen al acabado superficial superior de las piezas de automóviles.

Uno de los principales beneficios de la fundición a baja presión es su capacidad para minimizar la porosidad en las piezas fundidas. La porosidad se refiere a la presencia de pequeños huecos o poros dentro del material, que pueden debilitar la integridad estructural de la pieza fundida y comprometer su acabado superficial. A diferencia de otros métodos de fundición a presión, como la fundición a presión a alta presión, la fundición a presión a baja presión utiliza un entorno controlado donde el metal fundido se introduce en la cavidad del molde bajo baja presión. Este proceso de llenado controlado ayuda a prevenir el atrapamiento de aire y la turbulencia, lo que da como resultado piezas fundidas con porosidad reducida y superficies más lisas.

Además, el proceso de fundición a baja presión permite un control preciso sobre el flujo de metal fundido hacia la cavidad del molde. Al regular la presión y la velocidad de inyección de metal, los fabricantes pueden garantizar un llenado y distribución uniforme del material por todo el molde. Este flujo de metal controlado minimiza la turbulencia y ayuda a mantener la integridad de la superficie de fundición, lo que da como resultado superficies más suaves y uniformes en las piezas terminadas.

Otra ventaja de la fundición a baja presión es su capacidad para mejorar el llenado y la solidificación del molde. En este proceso, el metal fundido se introduce en la cavidad del molde desde un horno ubicado debajo de la cámara de fundición. El flujo ascendente de metal crea un proceso de llenado gradual y controlado, que ayuda a prevenir defectos como contracción o cierres en frío. A medida que la fundición se solidifica de manera más uniforme y suave, se mejora el acabado superficial de las piezas de automóvil, lo que produce piezas con menos imperfecciones superficiales y una apariencia más consistente.

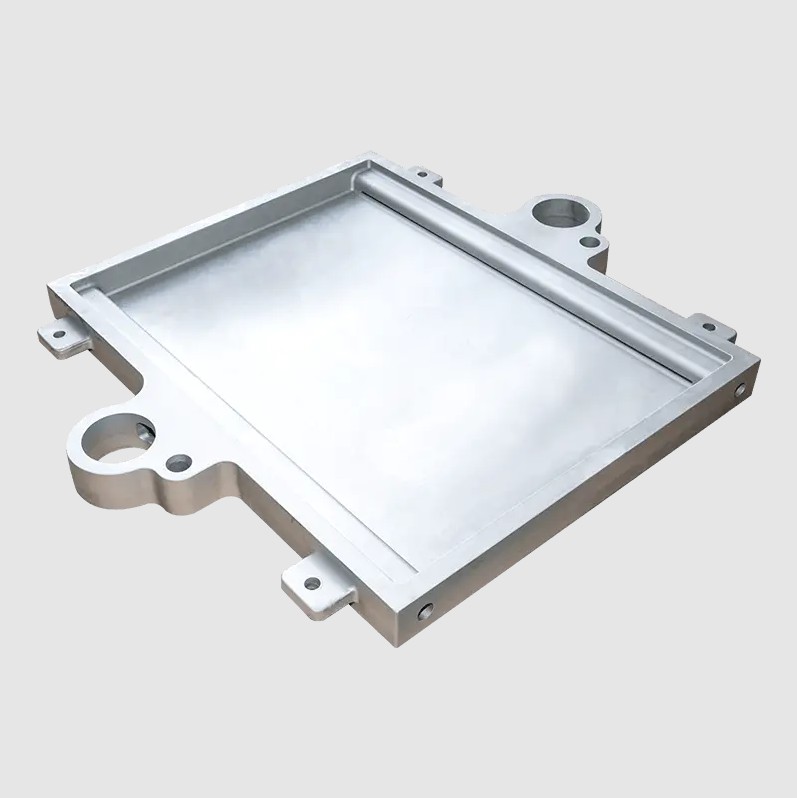

Además, la fundición a baja presión a menudo requiere operaciones mínimas de procesamiento u acabado posteriores a la fundición. A diferencia de otros métodos de fundición que pueden requerir un mecanizado extenso o un tratamiento superficial para lograr la calidad superficial deseada, las piezas fundidas a presión a baja presión suelen exhibir superficies más lisas recién salidas del molde. Esto reduce la necesidad de pasos de acabado adicionales, lo que ahorra tiempo y costos y, al mismo tiempo, garantiza que se mantenga la integridad del acabado de la superficie.

La consistencia también es un factor clave en el proceso de fundición a baja presión. Con sistemas avanzados de automatización y monitoreo, los fabricantes pueden lograr una excelente repetibilidad y consistencia en la producción de piezas. El proceso de fundición controlado permite un control preciso sobre parámetros clave como la temperatura, la presión y el caudal de metal, lo que garantiza que cada pieza fundida cumpla con los mismos altos estándares de acabado superficial y precisión dimensional. Esta consistencia es esencial para cumplir con los estrictos requisitos de calidad de la industria automotriz y garantizar que las piezas de automóviles funcionen de manera confiable y cumplan con las expectativas del cliente.