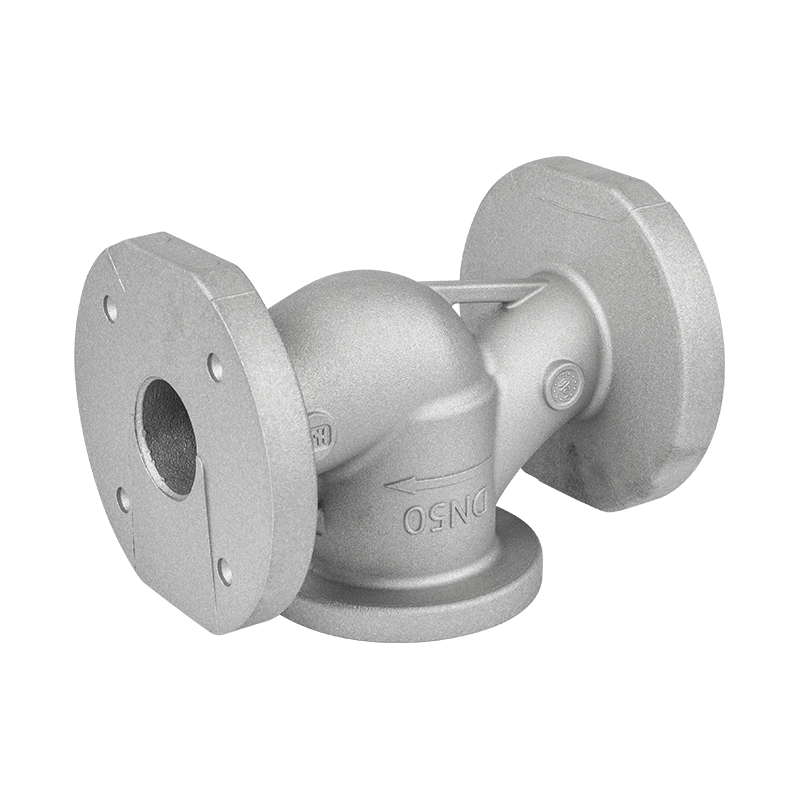

Precisión excepcional: El proceso de fundición a baja presión ofrece un alto nivel de precisión y repetibilidad. Esto es vital para componentes como los cuerpos de válvulas de tuberías de gas, donde las tolerancias estrictas y las características complejas no son negociables.

Acabado superficial mejorado: El proceso de llenado controlado minimiza la turbulencia, lo que da como resultado un acabado superficial superior. Esto es crucial para garantizar la integridad del cuerpo de la válvula y evitar fugas.

Porosidad reducida: La fundición a presión de aluminio a baja presión reduce significativamente la presencia de porosidad en el producto final. Esto mejora la integridad estructural del cuerpo de la válvula, haciéndolo adecuado para los entornos exigentes donde se utilizan tuberías de gas industriales.

Eficiencia de materiales: Este método optimiza el uso de material al reducir el desperdicio y minimizar la necesidad de mecanizado secundario. Conduce a ahorros de costos manteniendo la calidad del producto.

La personalización es un aspecto fundamental en la fabricación de cuerpos de válvulas para tuberías de gas industrial. . Estos componentes a menudo deben cumplir requisitos específicos de tamaño, forma y rendimiento según la aplicación. La fundición a presión de aluminio a baja presión destaca por satisfacer estas necesidades de personalización. Así es cómo:

Flexibilidad de diseño: El proceso de fundición a presión permite diseños intrincados y formas complejas. Esta flexibilidad garantiza que los cuerpos de válvulas se puedan adaptar a requisitos específicos.

Selección de materiales: El aluminio es una opción popular para los cuerpos de válvulas de tuberías de gas debido a su naturaleza liviana, resistencia a la corrosión y conductividad térmica. Con la fundición a baja presión se pueden utilizar diversas aleaciones de aluminio para lograr las propiedades deseadas.

Optimización de peso: Al personalizar el diseño, los fabricantes pueden reducir el peso del cuerpo de la válvula sin comprometer la resistencia, lo cual es esencial para minimizar el peso total de los sistemas de gas industriales.

Una de las características más destacadas de la fundición a presión de aluminio a baja presión es su capacidad para ofrecer una precisión incomparable. Considere un escenario del mundo real: un fabricante encargado de producir un conjunto de cuerpos de válvulas personalizados para un sistema de distribución de gas natural. Estos cuerpos de válvulas deben encajar perfectamente en una compleja red de tuberías, donde incluso la más mínima desviación podría provocar costosas fugas o fallos del sistema.

La fundición a presión de aluminio a baja presión es la respuesta a este desafío de precisión. Al utilizar software de simulación y diseño asistido por computadora (CAD), el fabricante puede crear moldes complejos que coincidan con precisión con las especificaciones requeridas. Estos moldes se utilizan luego en máquinas de fundición a presión de baja presión para formar los cuerpos de las válvulas con un grado notable de precisión.

En el ámbito de la distribución de gas, la seguridad es primordial. Los cuerpos de las válvulas deben estar libres de defectos y la integridad estructural de cada componente no puede verse comprometida. Para lograr este nivel de garantía de calidad, los fabricantes emplean una variedad de métodos de prueba avanzados.

Por ejemplo, la inspección por rayos X se utiliza para escanear meticulosamente los cuerpos de válvulas fundidos en busca de defectos internos. Este método de prueba no destructivo ofrece una vista integral del interior del componente, lo que garantiza que no haya fallas ocultas que puedan comprometer el rendimiento. Es un enfoque impulsado por la tecnología que salvaguarda la confiabilidad de cada cuerpo de válvula producido.

La elección de la aleación de aluminio es fundamental para crear cuerpos de válvulas que resistan las duras condiciones de las aplicaciones de gases industriales. El aluminio ofrece una combinación única de propiedades como diseño liviano, resistencia a la corrosión y conductividad térmica excepcional. Sin embargo, la elección de la aleación puede afectar significativamente el rendimiento.

Por ejemplo, un fabricante puede seleccionar una aleación de aluminio y silicio (Al-Si) por su excelente moldeabilidad, baja contracción y porosidad mínima, ideal para cuerpos de válvulas que requieren tolerancias estrictas. Alternativamente, las aleaciones de aluminio y magnesio (Al-Mg) ofrecen mayor resistencia y resistencia a la corrosión, lo que las hace adecuadas para entornos más exigentes. Nuestra experiencia radica en la selección precisa de la aleación que mejor se adapta a la aplicación en cuestión, garantizando que cada cuerpo de válvula pueda soportar los rigores del uso previsto.

La belleza de la fundición a presión de aluminio a baja presión no reside solo en su precisión sino también en su sostenibilidad. A diferencia de otros métodos de fabricación, la fundición a presión a baja presión reduce significativamente el desperdicio de material. El proceso de llenado controlado minimiza el exceso de material y la alta repetibilidad minimiza la necesidad de mecanizado secundario.

Esto se traduce no sólo en un enfoque más respetuoso con el medio ambiente sino también en ahorros de costos, lo que hace que la fundición a presión de aluminio a baja presión sea una opción económicamente sólida para la producción de cuerpos de válvulas.